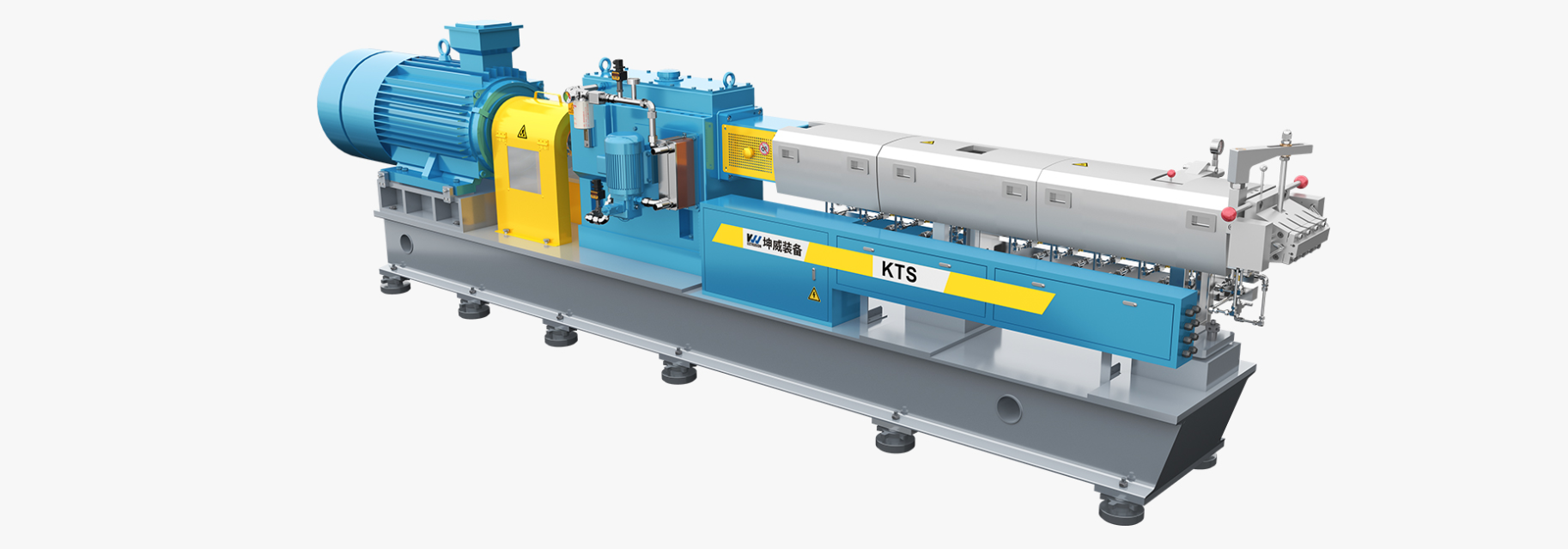

Wysokoobrotowe systemy wytłaczania dwuślimakowego są szeroko stosowane w przemyśle tworzyw sztucznych, gumy, spożywczym i chemicznym i stanowią wysoce wydajne urządzenia przetwarzające. Ich unikalna struktura i zasada działania zapewniają im niezrównane zalety w mieszaniu, plastyfikacji, topieniu i granulacji. Szczególnie w przypadku mieszania materiałów wiele gałęzi przemysłu preferuje szybkie systemy wytłaczania dwuślimakowego ze względu na ich wydajną wydajność mieszania.

1. Podstawowa struktura i zasada działania Szybkie systemy wytłaczania dwuślimakowego

Wysokoobrotowy system wytłaczania dwuślimakowego składa się z dwóch współpracujących, obracających się ślimaków. Śruby te są zwykle ułożone równolegle i mogą obracać się w tych samych lub przeciwnych kierunkach. Interakcja pomiędzy dwoma ślimakami powoduje powstawanie w urządzeniu złożonych sił przepływu i ścinania, co skutkuje wysoce wydajnym mieszaniem. W porównaniu do wytłaczarek jednoślimakowych, wytłaczarki dwuślimakowe mają większe możliwości przetwarzania materiału, szczególnie w przetwarzaniu materiałów o dużej lepkości lub materiałów zawierających wiele składników.

2. Efekt mieszania Szybkie systemy wytłaczania dwuślimakowego

Wysokoobrotowe systemy wytłaczania dwuślimakowego znacznie poprawiają mieszanie materiałów poprzez następujące metody:

1) Synergistyczne działanie podwójnych śrub

Dwie śruby wytłaczarki dwuślimakowej obracają się w tych samych lub przeciwnych kierunkach. Taka konstrukcja pozwala, aby materiał poddawany był przepływowi ścinającemu w wytłaczarce i doświadczał różnych procesów ściskania, rozszerzania i mieszania pod wpływem napędu ślimaków. To synergiczne działanie zapewnia dokładne wymieszanie materiału, zwłaszcza przy obróbce materiałów zawierających różne składniki.

2) Zwiększona siła ścinająca

Prędkość obrotowa i konstrukcja ślimaka wysokoobrotowej wytłaczarki dwuślimakowej generują znaczne siły ścinające, co skutkuje bardziej równomiernym mieszaniem materiału. Podczas procesu mieszania siły ścinające pomagają rozbić agregaty cząstek stałych i cieczy, rozpraszając je w matrycy w celu lepszego wymieszania. Ma to kluczowe znaczenie dla równomiernego rozmieszczenia proszków, granulatów, dodatków polimerowych i innych materiałów.

3) Wydajny wymuszony przepływ cyrkulacyjny

Pod wpływem napędu bliźniaczych ślimaków materiał tworzy efektywny przepływ krążący pomiędzy ślimakami a lufą. Dzięki temu przepływowi materiał podlega ciągłej cyrkulacji i wchodzi w pełny kontakt z innymi materiałami. Szczególnie przy dużych prędkościach roboczych przepływ ten pozwala na dokładne wymieszanie materiału we wszystkich obszarach wytłaczarki. Zarówno materiały termoplastyczne, jak i termoutwardzalne mogą osiągnąć równomierny efekt mieszania w ramach wymuszonego obiegu.

4) Regulowana konstrukcja śruby

Konstrukcja ślimaka szybkich wytłaczarek dwuślimakowych jest bardzo elastyczna i można ją dostosować do konkretnych potrzeb produkcyjnych. Czynniki takie jak geometria ślimaka, prędkość obrotowa i metoda podawania można dostosować, aby zoptymalizować efekt mieszania materiału. Przykładowo, dostosowując długość stref sprężania i dekompresji ślimaka, można osiągnąć efektywne mieszanie różnych materiałów, zapewniając efektywną plastyfikację i równomierny rozkład różnych substancji.

5) Współpraca systemu kontroli temperatury

Kontrola temperatury podczas procesu mieszania ma istotny wpływ na efekt mieszania materiału. Wysokoobrotowe wytłaczarki dwuślimakowe są zwykle wyposażone w precyzyjny system kontroli temperatury. Kontrolując temperaturę cylindra, można skutecznie regulować lepkość i płynność materiału, zapobiegając przywieraniu materiału lub przedwczesnemu ochłodzeniu z powodu zbyt wysokich lub niskich temperatur. Precyzyjna kontrola temperatury pomaga zapewnić dokładne wymieszanie materiału w ekstruderze, poprawiając tym samym jakość produktu końcowego.

3. Zalety szybkich systemów wytłaczania dwuślimakowego

W porównaniu do innych urządzeń mieszających, wysokoobrotowe systemy wytłaczania dwuślimakowego mają wiele znaczących zalet pod względem efektu mieszania:

1) Możliwość mieszania o wysokiej wydajności

Dzięki unikalnej konstrukcji ślimaka i wydajnym możliwościom przenoszenia materiału, wysokoobrotowa wytłaczarka dwuślimakowa może przetwarzać różne typy materiałów, w tym różne tworzywa termoplastyczne, gumę, dodatki do żywności, proszki farmaceutyczne itp. Niezależnie od lepkości, wielkości cząstek lub właściwości fizycznych materiału, wytłaczarka dwuślimakowa może zapewnić wydajne i równomierne mieszanie.

2) Możliwość przetwarzania wielu materiałów

Wysokoobrotowe systemy wytłaczania dwuślimakowego mogą przetwarzać wiele różnych typów materiałów, w tym materiały złożone, takie jak materiały wrażliwe na ciepło, termoplastyczne lub polimerowe. Dostosowując konstrukcję ślimaka i warunki pracy, sprzęt może być kompatybilny z różnymi materiałami i zapewniać optymalne wyniki mieszania.

3) Zredukowane reakcje nadmiernego utleniania

W porównaniu do wytłaczarek jednoślimakowych, wytłaczarki dwuślimakowe oferują bardziej kontrolowaną temperaturę i czas przetwarzania, co skutecznie ogranicza reakcje utleniania materiałów w wysokich temperaturach, szczególnie czyniąc obróbkę materiałów wrażliwych na ciepło bezpieczniejszą. Ta kontrolowana temperatura i równomierne mieszanie zapewniają produkcję produktów wysokiej jakości. 4) Dostosowanie do złożonych potrzeb przetwarzania

Wysokoobrotowe systemy wytłaczania dwuślimakowego nadają się nie tylko do prostego mieszania materiałów, ale mogą również sprostać bardziej złożonym potrzebom przetwarzania, takim jak dodawanie wypełniaczy, plastyfikatorów, środków spieniających i przetwarzanie materiałów o wysokiej wydajności. Jego elastyczność pozwala temu systemowi sprostać różnym wyzwaniom w różnych procesach produkcyjnych.

4. Jak zoptymalizować efekt mieszania w szybkich systemach wytłaczania dwuślimakowego

Aby jeszcze bardziej poprawić efekt mieszania w wysokoobrotowych systemach wytłaczania dwuślimakowego, warto rozważyć następujące metody:

1) Dostosowująca konstrukcja śruby

Dostosuj geometrię, długość, luz i prędkość ślimaków zgodnie z różnymi potrzebami produkcyjnymi, aby osiągnąć optymalny efekt mieszania. Na przykład w przypadku materiałów wymagających dużej siły ścinającej można zastosować wyższe prędkości i mniejsze luzy śrubowe.

2) Optymalizacja metody karmienia

Odpowiednio zaprojektuj port zasilający, aby zapewnić płynny i równomierny dostęp wszystkich rodzajów materiałów do wytłaczarki. Konstrukcja wielu portów zasilających pomaga osiągnąć równomierny rozkład materiału, poprawiając w ten sposób efekt mieszania.

3) Precyzyjna kontrola temperatury i ciśnienia

Podczas przetwarzania ważnymi czynnikami determinującymi efekt mieszania są temperatura i ciśnienie. Precyzyjnie kontrolując temperaturę cylindra i ciśnienie wewnętrzne, można skutecznie regulować lepkość i płynność materiału, zapobiegając nierównemu mieszaniu spowodowanemu zbyt wysokimi lub niskimi temperaturami.

4) Regularne czyszczenie i konserwacja

Regularne czyszczenie i konserwacja ślimaków i cylindra wysokoobrotowej wytłaczarki dwuślimakowej są niezbędne, aby zapobiec pozostałościom materiału, zablokowaniu lub przyleganiu. Pomaga to w utrzymaniu sprawnej pracy urządzenia i zapewnia stabilność efektu mieszania.

5. Często zadawane pytania (FAQ)

P1: Jakie materiały nadają się do mieszania w szybkich systemach wytłaczania dwuślimakowego?

A1: Szybkie systemy wytłaczania dwuślimakowego nadają się do różnych materiałów, w tym tworzyw sztucznych, gumy, żywności, farmaceutyków i innych dodatków. Szczególnie nadają się do przetwarzania materiałów o dużej lepkości lub wymagających efektywnego uplastyczniania i mieszania.

P2: Jak ustalić, czy efekt mieszania systemu wytłaczania dwuślimakowego o dużej prędkości spełnia standardy?

A2: Efekt mieszania można ocenić obserwując wskaźniki, takie jak jednorodność produktu, różnica kolorów, rozkład cząstek i właściwości fizyczne. Jeśli mieszanie jest nierówne, może być konieczne dostosowanie konstrukcji ślimaka lub warunków procesu.

P3: Czy zużycie energii w szybkich systemach wytłaczania dwuślimakowego jest wysokie? A3: W porównaniu do wytłaczarek jednoślimakowych, wysokoobrotowe wytłaczarki dwuślimakowe zazwyczaj wymagają większej mocy do napędzania dwóch ślimaków. Jednakże ich wydajne możliwości mieszania i przetwarzania mogą zoptymalizować wydajność produkcji i w pewnym stopniu zmniejszyć straty energii.

P4: Jak poprawić wydajność produkcji wytłaczarki dwuślimakowej?

A4: Wydajność produkcji można poprawić poprzez optymalizację konstrukcji ślimaka, dostosowanie temperatury przetwarzania, racjonalny dobór szybkości i prędkości posuwu oraz regularną konserwację sprzętu. Właściwa kontrola parametrów procesu może również skutecznie poprawić efektywność produkcji.