Jak to jest system granulowania wytłaczarki ślimakowej kontrolować średnicę i kształt pelletu?

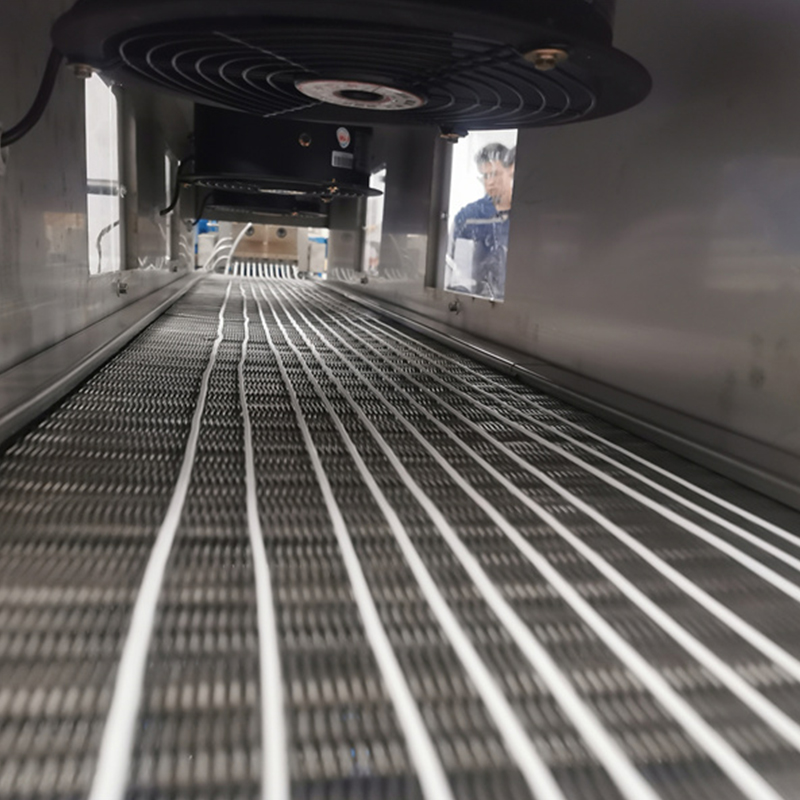

Średnica granulek zależy głównie od otworu płyty matrycy zainstalowanej na końcu wytłaczarki. Płyta matrycy wyposażona jest w szereg równomiernie rozmieszczonych otworów, przez które materiał jest wytłaczany i cięty na granulki. Dlatego dostosowując średnicę otworów w płycie matrycy, można bezpośrednio kontrolować średnicę peletek. Zwiększenie prędkości ślimaka lub zwiększenie szybkości podawania spowoduje zwiększenie prędkości wytłaczania materiału, gdy otwór płyty matrycy pozostanie niezmieniony, co może spowodować rozciągnięcie pelletu przed cięciem, zwiększając w ten sposób długość peletu, podczas gdy średnica może pozostać niezmieniona lub nieznacznie zmniejszenie. Dlatego prędkość wytłaczania należy dostosować do docelowej wielkości peletek. Pellet można ciąć za pomocą noża chłodzonego wodą, cięcia nożem na gorąco lub cięcia nożem obrotowym. Położenie, prędkość i nacisk urządzenia tnącego muszą być precyzyjnie kontrolowane, aby zapewnić cięcie pelletu w odpowiednim miejscu i uzyskanie jednolitej średnicy pelletu.

Geometria i konfiguracja ślimaka mają istotny wpływ na procesy mieszania, uplastyczniania i wytłaczania materiału. Zmieniając kształt gwintu, skok, kombinację elementów ślimaka itp., można regulować wzór przepływu i ciśnienie wytłaczania materiału, wpływając w ten sposób na kształt peletek. Na przykład użycie elementów śrubowych o silniejszych możliwościach mieszania może poprawić jednorodność materiału i pomóc w uformowaniu bardziej regularnego kształtu cząstek. Chociaż płyta matrycy kontroluje głównie średnicę cząstek, jej kształt może również mieć pewien wpływ na ostateczny kształt cząstek. Na przykład użycie specjalnego kształtu otworu może spowodować powstanie nieokrągłych cząstek. Efekt ten jest zwykle niewielki i wymaga skoordynowania z innymi czynnikami.

Właściwości fizyczne i chemiczne materiału mogą również wpływać na kształt cząstek. Na przykład materiały o dużej lepkości mogą z większym prawdopodobieństwem tworzyć wydłużone cząstki podczas wytłaczania, podczas gdy materiały o niskiej lepkości mogą tworzyć krótsze cząstki. Dlatego przy wyborze systemu granulacji wytłaczarki ślimakowej należy wziąć pod uwagę właściwości materiału i odpowiednio dostosować sprzęt i parametry procesu. Lepkość jest miarą oporu przepływu materiału i bezpośrednio wpływa na zachowanie przepływu materiału w wytłaczarce ślimakowej oraz na jego kształt po wytłaczaniu. Materiały o dużej lepkości wymagają większego ścinania i ciśnienia podczas przepływu, co może powodować rozciąganie materiału na otworze wytłaczającym, tworząc wydłużone cząstki. Natomiast materiały o niskiej lepkości są częściej wytłaczane w krótszym kształcie.

Oprócz właściwości fizycznych i chemicznych materiału, na kształt cząstek istotny wpływ mają również inne parametry procesu, takie jak prędkość ślimaka, prędkość podawania, rozkład temperatury bębna, ciśnienie wytłaczania itp. Parametry te muszą być ze sobą skoordynowane, aby stworzyć najlepszą kombinację zapewniającą pełne uplastycznienie i wymieszanie materiału podczas procesu wytłaczania, unikając jednocześnie nadmiernego rozciągania lub deformacji przy ścinaniu.

System granulacji w wytłaczarce ślimakowej kontroluje średnicę i kształt cząstek poprzez projektowanie szablonów, kontrolę prędkości wytłaczania, regulację mechanizmu odcinającego oraz optymalizację parametrów ślimaka i procesu. W zastosowaniach praktycznych wymagana jest elastyczna regulacja i optymalizacja w zależności od konkretnych materiałów i potrzeb produkcyjnych.